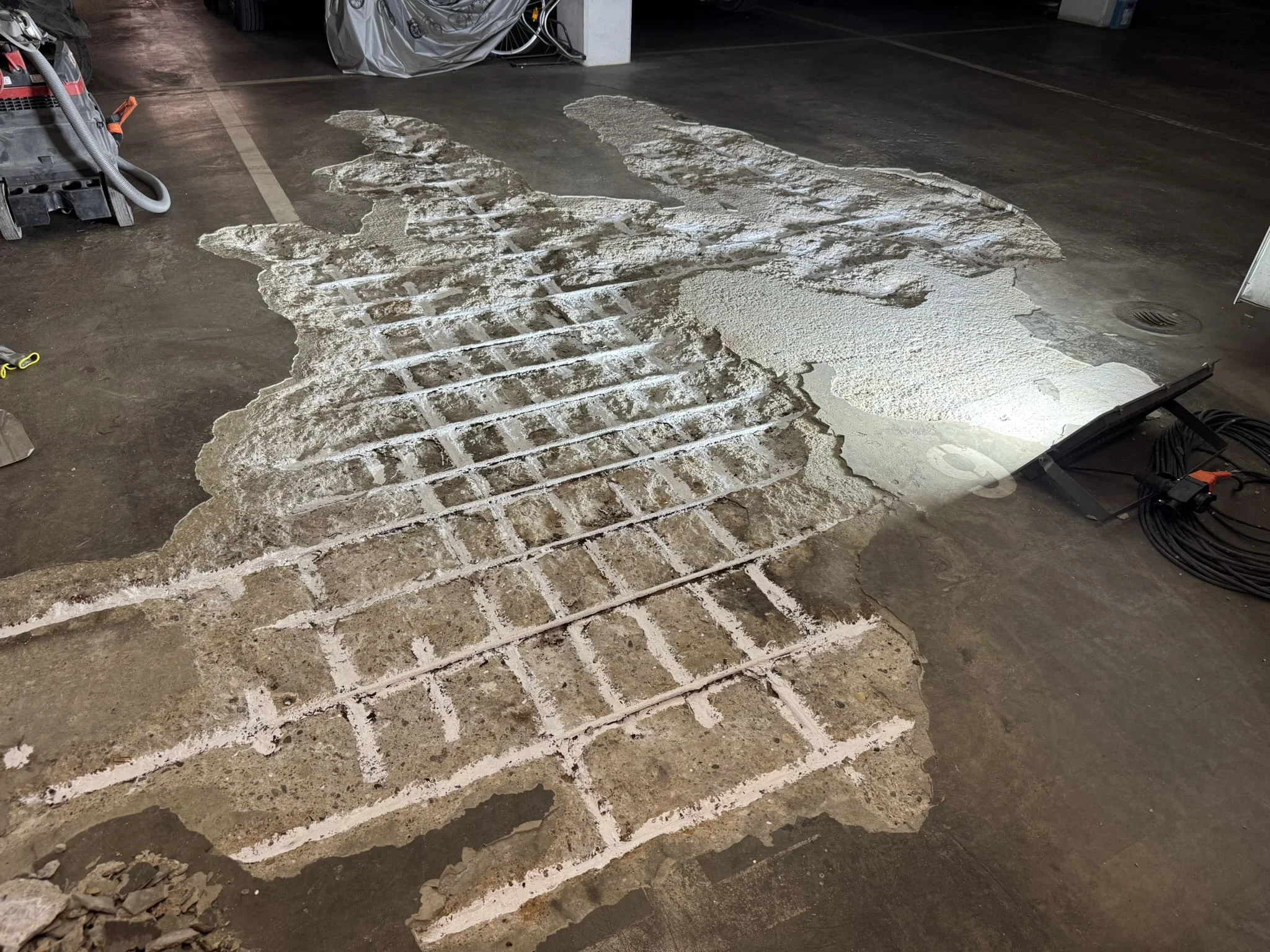

Nous avons réparé le sol d'un parking endommagé, présentant de nombreuses fissures, bosses et corrosion des armatures. L'objectif était de restaurer une surface lisse, durable et facile d'entretien, résistante au sel, à l'eau, à l'huile et à l'usure quotidienne.

Enlever le béton meuble

Nous avons commencé par éliminer soigneusement tout ce qui n'adhérait pas bien au support: béton friable, bords cassants et restes d'anciens revêtements. Nous avons utilisé des marteaux et des outils mécaniques. Cette étape est cruciale pour la réparation de sol: les nouvelles couches doivent reposer sur une base solide, sinon elles se détacheront rapidement.

Enlever la rouille des armatures

Dans les zones du sol industriel où les armatures (tiges d'acier dans le béton) étaient apparentes, nous avons soigneusement éliminé la rouille à l'aide de brosses et d'outils de sablage/meulage. L'acier nettoyé présente une couleur métallique brillante. Cela empêche la corrosion de se développer et protège la structure.

Revêtement de l'armature avec un agent anticorrosion

Nous avons appliqué un agent anticorrosion sur l'acier nettoyé. Cela crée une barrière protectrice qui bloque l'humidité et les sels, et améliore également l'adhérence des couches suivantes de réparation du sol de parking. C'est un investissement pour la longévité de la réparation.

Apprêt à base de résine époxy

L'ensemble de la zone réparée a ensuite été apprêté avec un apprêt à base de résine époxy ou polyuréthane. L'apprêt pénètre les pores du béton, le renforce et retient les poussières fines. Il constitue également une base adhésive idéale pour les couches suivantes. Après l'application de l'apprêt, nous avons attendu le temps nécessaire pour que la résine durcisse partiellement.

Pose de chape époxy avec sable

Sur ce support préparé, nous avons appliqué une chape de résine époxy additionnée de sable de quartz, comme pour les sols en ciment commerciaux en couche mince. Ce mélange crée une couche de réparation solide et résistante à l'abrasion qui comble les vides et renforce l'ensemble de la surface. Le sable apporte rigidité et adhérence.

Nivellement de la chape avec une meuleuse

Une fois la chape durcie, nous avons procédé au ponçage mécanique du béton. Cela a permis d'éliminer les petites irrégularités, les joints et les bosses, laissant la surface uniforme et prête pour la finition. Cette étape améliore le confort de conduite et l'aspect du sol.

Remplissage de la chape avec du mastic époxy

Nous avons comblé les micro-trous laissés par le fraisage du béton, les pores et les fissures avec un mastic époxy. Cette finition précise scelle les imperfections mineures et prépare une base lisse pour le système final. Cela empêche la couche finale de «copier» les imperfections du support.

Apprêt de la surface du parking

Avant la dernière étape, nous avons appliqué une nouvelle couche d'apprêt sur toute la surface, cette fois avec un primaire compatible avec le système autonivelant. Cela garantit une meilleure adhérence, un étalement uniforme et prolonge la durée de vie du revêtement en béton poli.

Pose d'un système époxy autonivelant

Enfin, nous avons appliqué un revêtement époxy autonivelant pour réparer le sol du parking. Ce revêtement lisse, compact et esthétique s'autonivelle et crée une surface uniforme et facile d'entretien. Il résiste à la circulation automobile, aux taches d'huile, à l'eau et aux produits de dégivrage. De plus, les marquages des places de parking et des voies peuvent être peints.

Temps et conditions de travail

Chaque étape nécessitait un temps de séchage et de durcissement suffisant pour la réparation du sol du parking. Selon la température et l'humidité, les intervalles variaient de quelques heures à plusieurs dizaines d'heures.

La charge de trafic complète est généralement autorisée 2 à 3 jours après l'application de la couche finale (plus rapide dans des conditions plus chaudes, plus lente dans des conditions plus froides).

Pendant les travaux, il y avait du bruit (grincement) et périodiquement une odeur de résines - la zone a été ventilée, et des zones sécurisées avec des rubans tels que des barrières de sécurité protègent les murs et les allées.

L'effet final

Revêtement uniforme, étanche et durable après la réparation du sol d'un parking, sans défaut ni poussière. Meilleure résistance à l'eau, au sel et aux produits pétroliers. Nettoyage facilité et risque réduit de formation de flaques. Aspect esthétique et marquage clair des zones.

Recommandations d'utilisation

Évitez de tourner brusquement les roues en place pendant la première semaine après la mise en service du sol industriel en béton.

Éliminez rapidement les contaminants agressifs (huile, carburant). Nettoyez régulièrement la surface avec des produits nettoyants doux. Si vous constatez un dommage localisé, signalez-le pour réparation rapide avant que le problème ne s'aggrave.

La réparation du sol du parking a été réalisée par étapes, du renforcement de la base à l'application d'un nouveau revêtement époxy autonivelant. Le parking a ainsi bénéficié d'une surface solide, sûre et esthétique, capable de résister à des années d'utilisation quotidienne.