Wir haben einen beschädigten Parkplatzboden repariert, der zahlreiche Risse, Dellen und Korrosionsschäden an der Bewehrung aufwies. Ziel war die Wiederherstellung einer glatten, langlebigen und pflegeleichten Oberfläche, die beständig gegen Salz, Wasser, Öl und alltägliche Abnutzung ist.

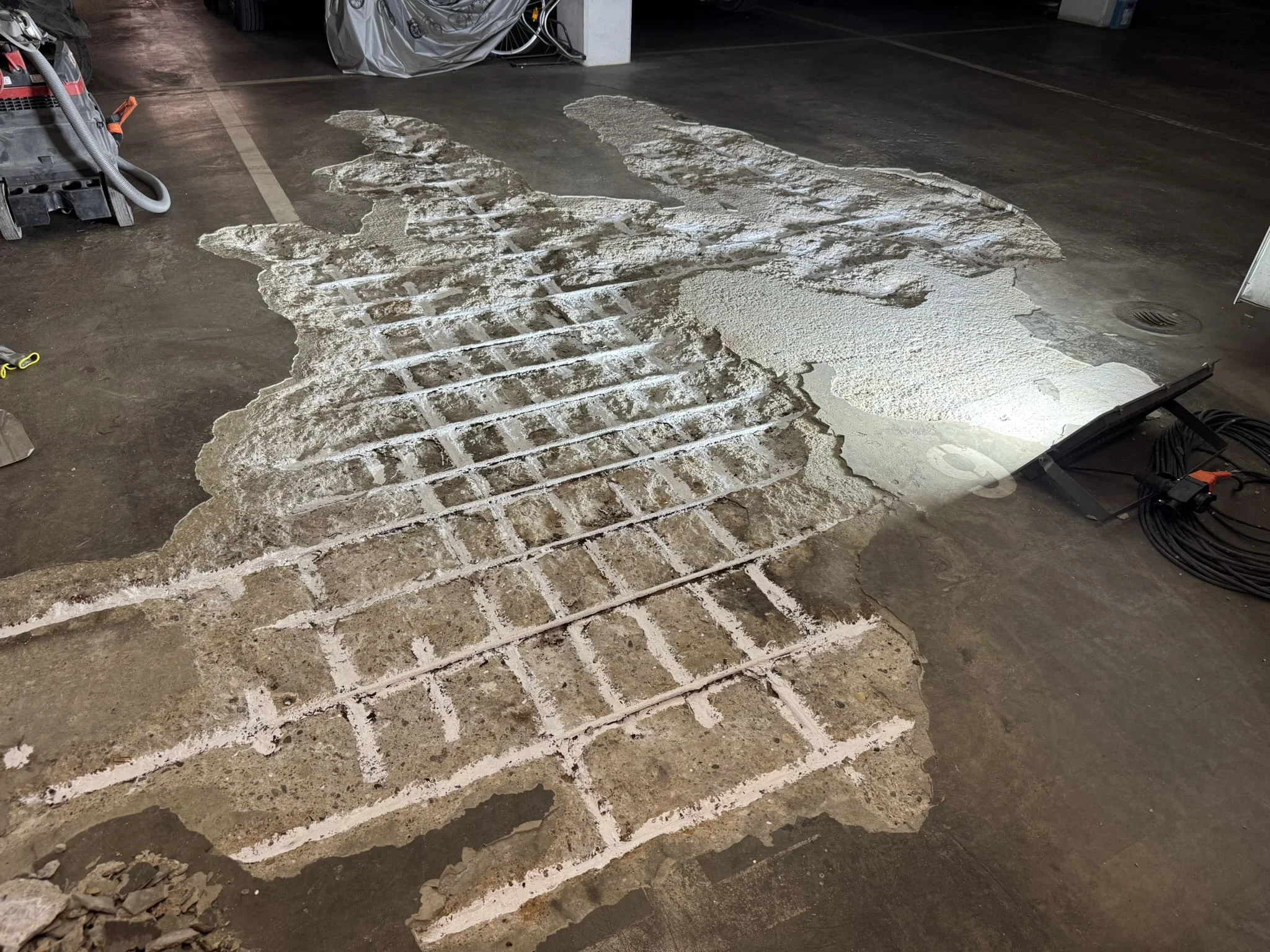

Entfernen von losem Beton

Wir begannen damit, alles gründlich zu entfernen, was nicht gut am Untergrund haftete: losen Beton, brüchige Kanten und Reste alter Beschichtungen. Wir verwendeten Hämmer und mechanische Werkzeuge. Dieser Schritt ist bei der Bodenreparatur entscheidend – die neuen Schichten müssen auf einem festen Untergrund „sitzen“, sonst lösen sie sich schnell ab.

Rost von der Bewehrung entfernen

In Bereichen des Industriebodens, in denen die Bewehrung (Stahlstäbe im Beton) freigelegt war, haben wir den Rost gründlich mit Bürsten und Sandstrahl-/Schleifwerkzeugen entfernt. Der gereinigte Stahl hat eine helle, metallische Farbe. Dies verhindert die Entstehung von Korrosion und schützt die Struktur.

Beschichten der Bewehrung mit einem Korrosionsschutzmittel

Wir haben den gereinigten Stahl mit einem Korrosionsschutzmittel behandelt. Dadurch entsteht eine Schutzbarriere, die Feuchtigkeit und Salze abhält und die Haftung nachfolgender Schichten der Parkplatzreparatur verbessert. Dies ist eine Investition in die Langlebigkeit der Reparatur.

Epoxidharz-Grundierung

Die gesamte Reparaturstelle wurde anschließend mit Epoxid- oder Polyurethanharz grundiert. Die Grundierung dringt in die Betonporen ein, verstärkt den Beton und bindet Feinstaub. Sie bietet zudem einen idealen Haftgrund für nachfolgende Schichten. Nach dem Grundieren warteten wir die erforderliche Zeit, bis das Harz teilweise ausgehärtet war.

Epoxid-Estrich mit Sand verlegen

Auf diesen vorbereiteten Untergrund haben wir einen Estrich aus Epoxidharz mit Quarzsandzusatz aufgetragen, wie wir es bei dünnschichtigen gewerblichen Zementböden tun. Diese Mischung bildet eine starke, abriebfeste Reparaturschicht, die Lücken füllt und die gesamte Oberfläche verstärkt. Der Sand sorgt für Stabilität und Rutschfestigkeit.

Estrich mit einer Schleifmaschine nivellieren

Nach dem Aushärten des Estrichs erfolgte das maschinelle Schleifen des Betons. Dadurch wurden kleine Unebenheiten, Fugen und „Hügel“ beseitigt, sodass die Oberfläche eben und bereit für die Endbearbeitung ist. Dieser Schritt verbessert den Fahrkomfort und die Optik des Bodens.

Füllen des Estrichs mit Epoxidspachtel

Wir haben die durch das Fräsen des Betons entstandenen Mikrolöcher, Poren und Risse mit Epoxidspachtelmasse gefüllt. Diese präzise Verarbeitung versiegelt kleine Unebenheiten und bereitet eine glatte Basis für das endgültige System vor. Dadurch wird verhindert, dass die letzte Schicht die Unebenheiten des Untergrunds „kopiert“.

Grundierung der Parkplatzoberfläche

Vor der letzten Phase haben wir die gesamte Oberfläche erneut grundiert, diesmal mit einer Grundierung, die mit dem selbstnivellierenden System kompatibel ist. Dies gewährleistet eine noch bessere Haftung, eine gleichmäßige Verteilung und verlängert die Lebensdauer der polierten Betonbeschichtung.

Verlegen eines selbstnivellierenden Epoxidsystems

Abschließend haben wir eine selbstnivellierende Epoxidbeschichtung aufgetragen, um den Parkplatzboden zu reparieren. Diese glatte, dichte und ästhetisch ansprechende Beschichtung verläuft selbstnivellierend und erzeugt eine gleichmäßige, pflegeleichte Oberfläche. Sie ist beständig gegen Fahrzeugverkehr, Ölflecken, Wasser und Taumittel. Zusätzlich können Parkplatz- und Fahrbahnmarkierungen aufgetragen werden.

Zeit und Arbeitsbedingungen

Jeder Arbeitsschritt erforderte ausreichend Trocknungs- und Aushärtungszeit für die Parkplatzreparatur. Je nach Temperatur und Luftfeuchtigkeit lagen die Intervalle zwischen mehreren und mehreren Dutzend Stunden.

Die volle Verkehrsbelastung ist in der Regel 2–3 Tage nach dem Auftragen der letzten Schicht zulässig (bei wärmeren Bedingungen schneller, bei kälteren Bedingungen langsamer).

Während der Arbeiten kam es zu Lärm (Schleifen) und zeitweise zu Harzgeruch – der Bereich wurde belüftet und mit Bändern abgesicherte Bereiche wie Schutzbarrieren schützen die Wände und Einfahrten.

Der endgültige Effekt

Gleichmäßige, dichte und dauerhafte Beschichtung nach der Parkplatzbodenreparatur, ohne Mängel oder Staubbildung. Bessere Beständigkeit gegen Wasser, Salz und Erdölprodukte. Einfachere Reinigung und geringeres Risiko der Pfützenbildung. Ästhetisch ansprechendes Erscheinungsbild und klare Markierung der Bereiche.

Anwendungsempfehlungen

Vermeiden Sie in der ersten Woche nach Inbetriebnahme des Industriebetonbodens ein plötzliches Drehen der Räder an Ort und Stelle.

Entfernen Sie aggressive Verunreinigungen (Öl, Kraftstoff) schnell. Reinigen Sie die Oberfläche regelmäßig mit milden Reinigungsmitteln. Sollten Sie lokale Schäden feststellen, melden Sie diese umgehend, damit sie behoben werden können, bevor sich das Problem verschlimmert.

Die Reparaturen des Parkplatzbodens wurden schrittweise durchgeführt, von der Verstärkung der Basis bis hin zu einer neuen, selbstnivellierenden Epoxidbeschichtung. Dadurch erhielt der Parkplatz eine solide, sichere und ästhetisch ansprechende Oberfläche, die jahrelanger täglicher Nutzung standhält.