Hvad vi gjorde på denne konstruktion:

- jordslibning;

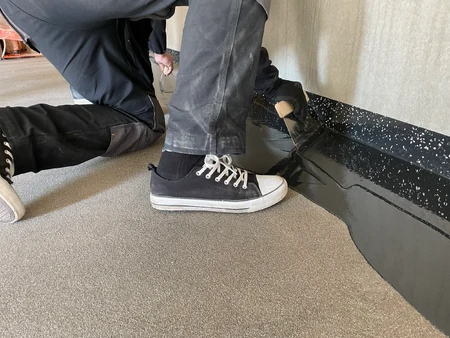

- forstærkning af indgangskanten;

- reparation af revner;

- at lave sokler;

- fremstilling af et gulv af epoxyharpiks.

Valg af harpiksgulv. Hvad er forskellen mellem epoxy og polyurethanharpiks?

Epoxy- og polyurethanharpikser er to af de mest almindeligt anvendte materialer i mange industrier, de er de to hovedmaterialer, vi bruger til harpiksgulve. Begge giver robuste, holdbare og effektive løsninger, men de har også deres egne unikke egenskaber, som gør dem bedre til brug i en række forskellige situationer. Her er et par vigtige forskelle mellem disse to typer harpikser.

Styrke og hårdhed: Industrigulve er lavet af epoxyharpiks. Epoxyharpikser er generelt hårdere og har højere trykstyrke end polyurethanharpikser. Af denne grund foretrækkes de normalt på steder, der kræver høj styrke, såsom industrigulve eller flystrukturer.

Temperaturbestandighed: Epoxyharpikser har normalt bedre modstandsdygtighed over for høje temperaturer. På den anden side er polyurethanharpikser mere modstandsdygtige over for lave temperaturer, hvilket gør dem til et ideelt valg til udendørs applikationer i kølige klimaer.

Fleksibilitet: Polyurethanharpikser er absolut mere fleksible end epoxyharpikser, hvilket gør dem bedre egnede til områder, der håndterer temperaturudsving eller vibrationer.

UV-resistens: Polyurethanharpikser er generelt mere UV-bestandige, hvilket betyder, at de ikke gulner eller bliver skøre under direkte sollys.

Tørretid: Epoxyharpikser tager typisk længere tid at tørre og hærde sammenlignet med polyurethanharpikser, hvilket reducerer deres værdi med hensyn til arbejdshastighed.

Holdbarhed: Selvom epoxyharpiks er karakteriseret som meget holdbart, er polyurethanharpiks normalt mere modstandsdygtig over for slid, træthed af materialet og virkningerne af forskellige kemikalier.

Anvendelse: På grund af forskellen i egenskaber anvendes epoxyharpiks normalt i områder, hvor der kræves høj styrke og hårdhed, såsom harpiksgulve, mens polyurethanharpikser klarer sig bedre på steder, der kræver større fleksibilitet og modstandsdygtighed overfor vejrforhold.

Sammenfattende har både epoxy- og polyurethanharpiks deres egne unikke fordele og anvendelser. Valget mellem disse to materialer afhænger af projektets specifikke krav.

Hvordan fremstilles epoxyharpiks til harpiksgulve?

Epoxyharpiks er et to-komponent, nyttigt materiale, der bruges inden for forskellige områder såsom byggeri, bilindustrien, rumfart og andre.

Anvendt til fremstilling af industrigulve, skabelse af unikke møbler, laminering, støbning og beskyttelse af overflader mod fugt og kemikalier, er epoxyharpiks et uundværligt element i mange teknologiske processer. Men hvordan er dette alsidige materiale egentlig lavet? Lad os tage et dybt dyk. Til at begynde med skal du forstå, at epoxyharpiks er dannet af en kemisk reaktion af to komponenter: selve epoxyharpiksen og hærderen. Disse to komponenter blandes sammen, hvilket forårsager en reaktion, der fører til dannelsen af et fast materiale - en færdiglavet epoxyharpiks.

Det første grundstof er epoxyharpiks, som bruges til harpiksgulv, som er en organisk forbindelse, der indeholder epoxygrupper (det vil sige oxygen- og kulstofatomer). Disse harpikser fremstilles industrielt hovedsageligt af epihalogenhydriner og bisphenol A. Epihalogenhydrinerne, der bruges til at fremstille harpikserne, er organiske kemiske forbindelser, der indeholder den reaktive halogenerede epoxygruppe. Den mest almindeligt anvendte epihalohydrin er epichlorhydrin, som er fremstillet af propylen, som er et biprodukt af råolieraffinering.

Bisphenol A er en anden nøgleingrediens, der er nødvendig for at producere epoxyharpiks. Det er en organisk syntetisk forbindelse, der er meget udbredt til fremstilling af polymerer. Bisphenol A fremstilles ved at kondensere to phenolækvivalenter med en acetatækvivalent. Når epihalogenhydrin kombineres med bisphenol A, dannes en harpiks. Det blandede stof udsættes derefter for en gentagen destillations-, filtrerings- og rensningsproces, hvilket resulterer i en industriel epoxyharpiks.

Den anden komponent i epoxyharpikser til harpiksgulve er en hærder. Hærdere kan være baseret på mange forskellige kemikalier, afhængigt af de forventede egenskaber for slutproduktet, såsom høj temperaturbestandighed, vejrbestandighed, fleksibilitet og andre. Hærdere binder kemisk til harpiksen, så den kan passere fra flydende til fast form. Et af de vigtigste trin i processen med epoxyharpiksdannelse er den grundige blanding af ingredienserne. Ingredienserne skal blandes godt for at sikre ensartetheden af det endelige produkt. Sammenfattende er epoxyharpiksproduktionsprocessen en præcis og kompleks kemisk proces, der kræver både ekspertise og grundig kvalitetskontrol. Produktet tilbyder enestående styrke, holdbarhed og alsidighed, hvilket gør epoxyharpiks uerstattelig i mange industrier.

Resultater af arbejdet:

- jordslibning - 50 m2;

- forstærkning af indgangskanten - 6 lin.m;

- reparation af revner - 4 lin.m;

- at lave sokler - 20 lin.m;

- fremstilling af et gulv af epoxyharpiks - 50 m2.