Was wir bei dieser Konstruktion gemacht haben:

- bodenschleifen;

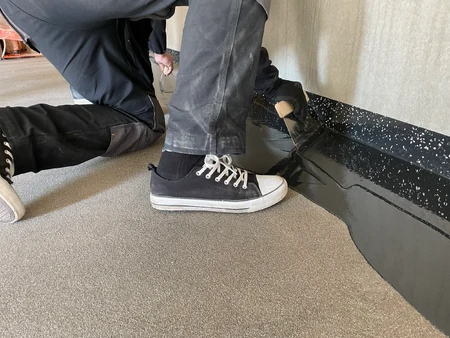

- verstärkung der Eingangskante;

- reparatur von Rissen;

- sockel machen;

- herstellung eines Bodens aus Epoxidharz.

Wahl des Harzbodens. Was ist der Unterschied zwischen Epoxid- und Polyurethanharz?

Epoxid- und Polyurethanharze sind zwei der am häufigsten verwendeten Materialien in vielen Branchen.Sie sind die beiden Hauptmaterialien, die wir für Harzböden verwenden. Beide bieten robuste, langlebige und effiziente Lösungen, aber sie haben auch ihre eigenen einzigartigen Eigenschaften, die sie für den Einsatz in einer Vielzahl von Situationen besser machen. Hier sind einige wichtige Unterschiede zwischen diesen beiden Harztypen.

Festigkeit und Härte: Industrieböden bestehen aus Epoxidharz. Epoxidharze sind im Allgemeinen härter und haben eine höhere Druckfestigkeit als Polyurethanharze. Aus diesem Grund werden sie normalerweise an Orten bevorzugt, die eine hohe Festigkeit erfordern, wie z. B. Industrieböden oder Flugzeugstrukturen.

Temperaturbeständigkeit: Epoxidharze haben normalerweise eine bessere Beständigkeit gegen hohe Temperaturen. Andererseits sind Polyurethanharze widerstandsfähiger gegen niedrige Temperaturen, was sie zu einer idealen Wahl für Außenanwendungen in kühlen Klimazonen macht.

Flexibilität: Polyurethanharze sind definitiv flexibler als Epoxidharze, wodurch sie besser für Bereiche geeignet sind, die Temperaturschwankungen oder Vibrationen ausgesetzt sind.

UV-Beständigkeit: Polyurethanharze sind im Allgemeinen UV-beständiger, was bedeutet, dass sie bei direkter Sonneneinstrahlung nicht vergilben oder spröde werden.

Trocknungszeit: Epoxidharze benötigen im Vergleich zu Polyurethanharzen typischerweise mehr Zeit zum Trocknen und Aushärten, was ihren Wert in Bezug auf die Arbeitsgeschwindigkeit verringert.

Haltbarkeit: Obwohl Epoxidharz als sehr langlebig charakterisiert wird, ist Polyurethanharz in der Regel widerstandsfähiger gegen Abrieb, Materialermüdung und die Einwirkung verschiedener Chemikalien.

Anwendung: Aufgrund der unterschiedlichen Eigenschaften wird Epoxidharz normalerweise in Bereichen verwendet, in denen hohe Festigkeit und Härte erforderlich sind, wie z. B. Harzböden, während Polyurethanharze an Orten, die eine größere Flexibilität und Witterungsbeständigkeit erfordern, eine bessere Leistung erbringen Bedingungen.

Zusammenfassend haben sowohl Epoxid- als auch Polyurethanharz ihre eigenen einzigartigen Vorteile und Anwendungen. Die Wahl zwischen diesen beiden Materialien hängt von den spezifischen Anforderungen des Projekts ab.

Wie wird Epoxidharz für Harzböden hergestellt?

Epoxidharz ist ein zweikomponentiges, nützliches Material, das in verschiedenen Bereichen wie Bauwesen, Automobil, Luft- und Raumfahrt und anderen verwendet wird.

Epoxidharz wird zur Herstellung von Industrieböden, zur Herstellung einzigartiger Möbel, zum Laminieren, Gießen und zum Schutz von Oberflächen vor Feuchtigkeit und Chemikalien verwendet und ist ein unverzichtbares Element in vielen technologischen Prozessen. Aber wie wird dieses vielseitige Material wirklich hergestellt? Lass uns einen tiefen Tauchgang machen. Zunächst müssen Sie verstehen, dass Epoxidharz durch eine chemische Reaktion von zwei Komponenten gebildet wird: dem Epoxidharz selbst und dem Härter. Diese beiden Komponenten werden miteinander vermischt, was eine Reaktion hervorruft, die zur Bildung eines festen Materials führt - eines fertigen Epoxidharzes.

Das erste Element ist Epoxidharz, das für Harzböden verwendet wird, eine organische Verbindung, die Epoxidgruppen (dh Sauerstoff- und Kohlenstoffatome) enthält. Diese Harze werden industriell hauptsächlich aus Epihalogenhydrinen und Bisphenol A hergestellt. Die Epihalogenhydrine, die zur Herstellung der Harze verwendet werden, sind organische chemische Verbindungen, die die reaktive halogenierte Epoxidgruppe enthalten. Das am häufigsten verwendete Epihalohydrin ist Epichlorhydrin, das aus Propylen hergestellt wird, das ein Nebenprodukt der Erdölraffination ist.

Bisphenol A ist ein weiterer wichtiger Bestandteil, der zur Herstellung von Epoxidharz benötigt wird. Es ist eine organische synthetische Verbindung, die häufig zur Herstellung von Polymeren verwendet wird. Bisphenol A wird durch Kondensation von zwei Phenoläquivalenten mit einem Acetatäquivalent hergestellt. Wenn Epihalohydrin mit Bisphenol A kombiniert wird, wird ein Harz gebildet. Die gemischte Substanz wird dann einem wiederholten Destillations-, Filtrations- und Reinigungsprozess unterzogen, was zu einem Epoxidharz in Industriequalität führt.

Die zweite Komponente von Epoxidharzen für Harzböden ist ein Härter. Härter können auf vielen verschiedenen Chemikalien basieren, abhängig von den erwarteten Eigenschaften des Endprodukts, wie z. B. Hochtemperaturbeständigkeit, Witterungsbeständigkeit, Flexibilität und anderen. Härter binden chemisch an das Harz und lassen es von flüssiger in feste Form übergehen. Einer der wichtigsten Schritte im Prozess der Epoxidharzbildung ist das gründliche Mischen der Inhaltsstoffe. Die Zutaten müssen gut gemischt werden, um die Einheitlichkeit des Endprodukts zu gewährleisten. Zusammenfassend lässt sich sagen, dass der Epoxidharz-Herstellungsprozess ein präziser und komplexer chemischer Prozess ist, der sowohl Fachwissen als auch eine gründliche Qualitätskontrolle erfordert. Das Produkt bietet außergewöhnliche Festigkeit, Haltbarkeit und Vielseitigkeit, was Epoxidharz in vielen Branchen unersetzlich macht.

Ergebnisse der Arbeit:

- bodenschleifen - 50 m2;

- verstärkung der Eingangskante - 6 lin.m;

- reparatur von Rissen - 4 lin.m;

- sockel machen - 20 lin.m;

- herstellung eines Harzbodens aus Epoxid - 50 m2.