Rutschfester Epoxidboden: Sicherheit mit Funktionalität verbinden.

Rutschhemmende Epoxidböden sind spezielle Bodenbeläge aus Materialien auf Basis von Epoxidharzen.

Epoxid ist eine Art Kunstharz, das zur Herstellung starker, haltbarer und verschleißfester Oberflächen verwendet wird. Durch die Zugabe von Zusatzstoffen wie Quarzsand oder speziellem Anti-Rutsch-Granulat eignen sie sich für Orte, an denen Rutschgefahr besteht.

Der Bedarf an rutschhemmenden Eigenschaften ergibt sich in erster Linie aus der Umgebung, in der der Boden genutzt wird. Dieser Schutz soll die Sicherheit erhöhen, z.B. an Orten mit hoher Luftfeuchtigkeit, an denen es zu Ausrutschen kommen kann, oder an Orten, an denen häufig verschüttete Substanzen wie Öle oder Chemikalien vorkommen.

Ein normaler Epoxidboden kann glatt und glänzend sein, was zwar ästhetisch ansprechend ist, aber eine Rutschgefahr darstellen kann. Aus diesem Grund werden rutschhemmende Epoxidharzböden verwendet, die trotz Beibehaltung weiterer positiver Eigenschaften von Epoxidharzböden (z. B. Chemikalienbeständigkeit, einfache Reinigung und hohe Haltbarkeit) auch eine erhöhte Nutzungssicherheit bieten.

Wie stellt man einen rutschfesten Epoxidboden her?

Die Verlegung eines rutschfesten Epoxidbodens erfordert eine sorgfältige Vorbereitung der Oberfläche und die Fähigkeiten eines professionellen Auftragnehmers.

Ein Schlüsselfaktor beim Verlegen von rutschfesten Epoxidböden ist die Oberflächenvorbereitung. Dieser Vorgang erfordert in der Regel ein Reinigen und Schleifen der vorhandenen Oberfläche, was eine bessere Haftung des Epoxidharzes ermöglicht. Professionelle Verleger verwenden verschiedene Werkzeuge wie Schleifmaschinen und Hochdruckreiniger, um sicherzustellen, dass der Unterboden sauber und frei von Verunreinigungen jeglicher Art ist.

Anschließend sollte das Epoxidharz gründlich mit dem Härter vermischt werden. Um optimale Ergebnisse zu erzielen, ist es wichtig, die vom Hersteller empfohlenen Mengenverhältnisse einzuhalten. Nach dem Mischen der Zutaten wird die resultierende Mischung mit einer Rolle oder einem Pinsel auf die vorbereitete Oberfläche aufgetragen. Der Schlüssel besteht darin, das Harz gleichmäßig aufzutragen und Klumpen oder Blasen zu vermeiden.

Der letzte Schritt des Prozesses ist das Auftragen von Anti-Rutsch-Granulat. Das Granulat wird auf das noch nicht ausgehärtete Epoxidharz gegossen und erreicht so alle Stellen. Nachdem das Epoxidharz getrocknet ist, wird die Oberfläche mit einer transparenten Epoxidschicht bedeckt, um alles abzudichten und das Granulat auf der Oberfläche zu fixieren. Dieser detaillierte Prozess ist in die folgenden Phasen unterteilt:

1. Vorbereitung des Untergrundes: Entfernen Sie zunächst alle Arten von Verunreinigungen wie Öl, Fett oder Staub. Der Untergrund muss eben und tragfähig sein, eventuelle Unebenheiten müssen ggf. durch Schleifen oder Fräsen ausgeglichen werden. Das Entfernen alter Beschichtungen sorgt für eine bessere Haftung des neuen Bodens. Oft muss der Boden repariert werden, bevor mit dem Verlegen des Harzes begonnen wird.

2. Grundierung des Untergrundes: Es wird eine Grundierungsschicht aufgetragen, die die Haftung des Bodens erhöht und die Bildung von Luftblasen verhindert.

3. Auftragen der Epoxidschicht: Die Epoxidharz - Komponenten werden nach Herstellerangaben gemischt. Anschließend wird die Mischung gleichmäßig auf dem Untergrund verteilt.

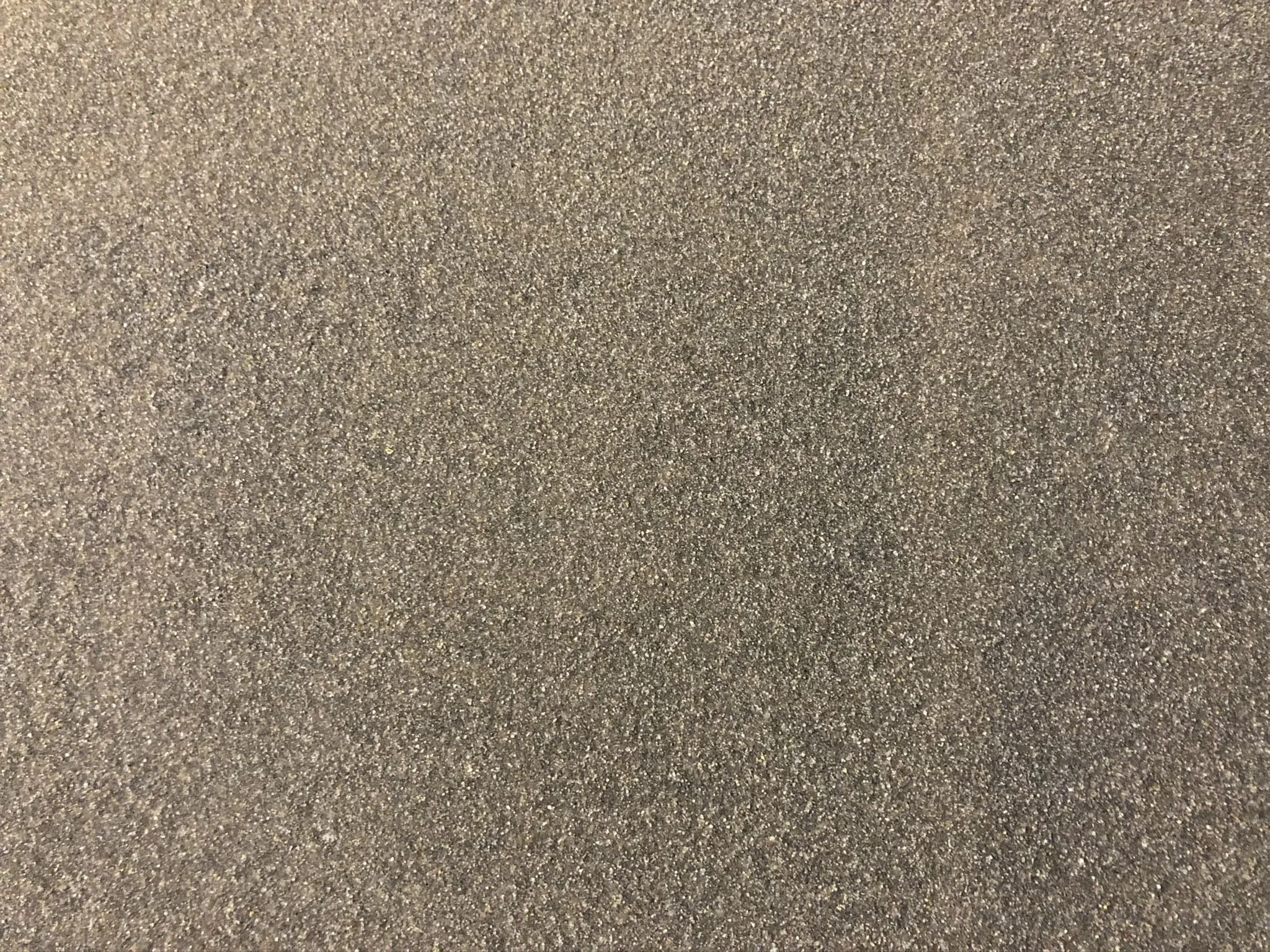

4. Hinzufügen von rutschhemmenden Elementen: Um rutschhemmende Eigenschaften zu erzielen, wird in das noch feuchte Epoxidharz ein spezielles Mittel eingegossen, beispielsweise Quarz, Quarzsand oder Korund. Wichtig ist, dass die Körner gleichmäßig verteilt sind.

5. Abschluss mit einer Versiegelungsschicht: Der letzte Schritt besteht darin, eine Versiegelungsschicht aufzutragen, die den Belag schützt und dem Industrieboden gleichzeitig Glanz verleiht erleichtern die Reinigung.

Wo wird dieser Bodenbelag verwendet?

Rutschhemmende Epoxidharzböden werden in vielen Bereichen eingesetzt, in denen viel Fußgängerverkehr herrscht und ein hohes Maß an Sicherheit erforderlich ist.

Sie werden häufig in Lagerhallen, Geschäften, Parkplätzen, Werkstätten, Krankenhäusern, Labors, Schwimmbädern, Fitnesscentern und sogar in Industrieräumen eingesetzt, die dem Kontakt mit Ölen oder Chemikalien ausgesetzt sind.

Auch in Wohnräumen wie Garagen, Kellern oder Hauswirtschaftsräumen werden diese Böden häufig eingesetzt. Dank ihrer rutschhemmenden Eigenschaften und der einfachen Reinigung sind sie eine ausgezeichnete Wahl für alle, die eine funktionale und ästhetische Lösung suchen.

Schließlich sind rutschfeste Epoxidböden in öffentlichen Bereichen wie Kinos, Schulen und Einkaufszentren beliebt, wo Haltbarkeit und Sicherheit oberste Priorität haben.

Zusammenfassend lässt sich sagen, dass rutschhemmende Epoxidharzböden eine universelle Lösung sind, die an den unterschiedlichsten Orten und in vielen Räumen eingesetzt werden kann. Dank seiner einzigartigen Eigenschaften wie Haltbarkeit, Ästhetik und Sicherheit ist es eine hervorragende Alternative zu herkömmlichen Arten von Betonböden, beispielsweise als polierter Betonboden. Um optimale Ergebnisse zu erzielen, sollte die Installation jedoch von erfahrenen Fachleuten durchgeführt werden.